《高效油水分離回用污水處理設(shè)備的技術(shù)創(chuàng)新與應(yīng)用實(shí)踐》

《高效油水分離回用污水處理設(shè)備的技術(shù)創(chuàng)新與應(yīng)用實(shí)踐》

摘要

本文系統(tǒng)闡述了油水分離回用污水處理設(shè)備的技術(shù)原理、關(guān)鍵組件和實(shí)際應(yīng)用效果。文章詳細(xì)分析了物理分離、化學(xué)破乳和生物處理三種主流油水分離技術(shù)的工作原理及適用場景,重點(diǎn)介紹了旋流分離器、斜板沉淀池和膜分離組件等核心設(shè)備的創(chuàng)新設(shè)計(jì)。通過對比傳統(tǒng)處理工藝與新型集成化設(shè)備的處理效果,數(shù)據(jù)顯示新型設(shè)備可使油水分離效率提升30%以上,出水含油量降至5mg/L以下,且回用水質(zhì)達(dá)到工業(yè)循環(huán)冷卻水標(biāo)準(zhǔn)。文章還探討了自動(dòng)化控制系統(tǒng)和物聯(lián)網(wǎng)技術(shù)在設(shè)備運(yùn)行優(yōu)化中的應(yīng)用,并對未來技術(shù)發(fā)展方向提出了建議,為工業(yè)含油污水處理提供了可靠的技術(shù)參考。

關(guān)鍵詞 油水分離;污水處理;資源回用;旋流分離;膜技術(shù);自動(dòng)化控制

引言

隨著石油化工、機(jī)械加工和食品加工等行業(yè)的快速發(fā)展,含油污水的排放量逐年增加,對環(huán)境造成了嚴(yán)重威脅。據(jù)統(tǒng)計(jì),我國每年產(chǎn)生的工業(yè)含油廢水超過50億噸,傳統(tǒng)處理方法存在效率低、能耗高、二次污染等問題。油水分離回用污水處理設(shè)備通過創(chuàng)新技術(shù)集成,實(shí)現(xiàn)了含油廢水的高效處理和資源化利用,成為解決這一環(huán)境難題的關(guān)鍵裝備。本文將深入剖析該設(shè)備的技術(shù)原理、系統(tǒng)構(gòu)成和工程應(yīng)用,為相關(guān)領(lǐng)域的技術(shù)選擇和工藝優(yōu)化提供專業(yè)指導(dǎo)。

一、油水分離技術(shù)的基本原理

油水分離技術(shù)的物理基礎(chǔ)是油水兩相的密度差,通常采用重力分離作為初級處理手段。斯托克斯定律表明,油滴上浮速度與油滴直徑平方成正比,與流體粘度成反比。基于此原理,傳統(tǒng)隔油池通過延長水力停留時(shí)間(通常4-8小時(shí))實(shí)現(xiàn)油水分離,但處理效率有限。

化學(xué)破乳技術(shù)通過投加破乳劑(如聚合氯化鋁、聚丙烯酰胺等)改變油水界面性質(zhì),破壞乳化液的穩(wěn)定性。破乳劑可使微小油滴聚并成較大油滴,加速分離過程。生物處理技術(shù)則利用特定微生物(如假單胞菌、不動(dòng)桿菌等)降解廢水中的溶解性油類物質(zhì),適用于低濃度含油廢水(<50mg/L)的深度處理。

二、設(shè)備核心組件與創(chuàng)新設(shè)計(jì)

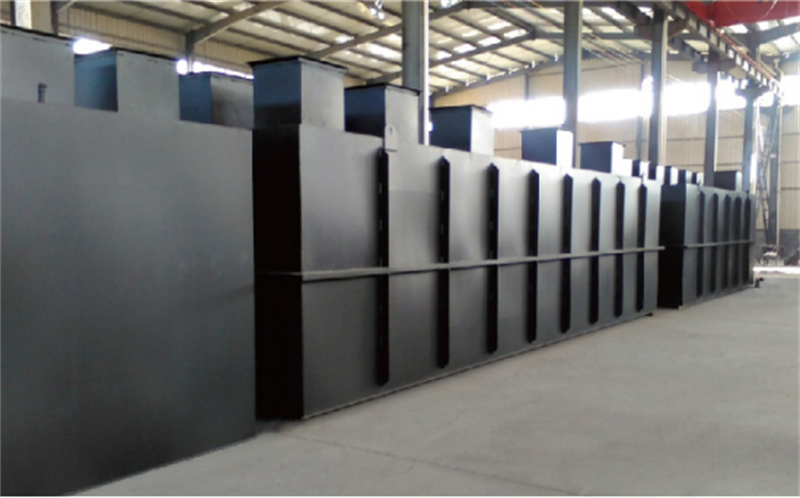

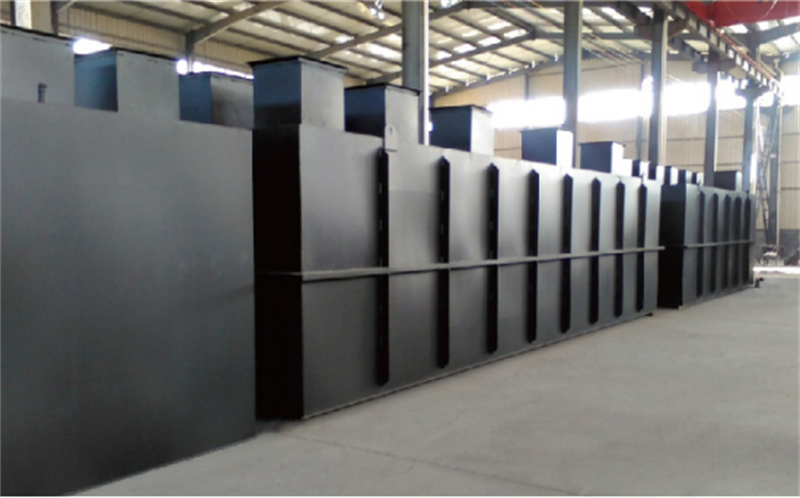

現(xiàn)代油水分離回用設(shè)備采用模塊化設(shè)計(jì),主要包含預(yù)處理單元、主分離單元和深度處理單元。預(yù)處理單元通常配備自動(dòng)格柵和調(diào)節(jié)池,去除大顆粒雜質(zhì)并均衡水質(zhì)水量。旋流分離器作為主分離單元的核心設(shè)備,通過優(yōu)化錐角(通常20°-30°)和進(jìn)口流速(設(shè)計(jì)為6-12m/s),可在數(shù)秒內(nèi)完成90%以上的油水分離。

斜板沉淀池采用波紋板組設(shè)計(jì),板間距80-100mm,傾斜角度45°-60°,有效沉降面積可達(dá)傳統(tǒng)沉淀池的10倍。膜分離組件選用疏水性聚偏氟乙烯(PVDF)中空纖維超濾膜,孔徑0.01-0.1μm,操作壓力0.1-0.3MPa,可確保出水油含量<5mg/L。某型號設(shè)備創(chuàng)新采用"旋流-氣浮-膜"三級組合工藝,處理能力達(dá)50m³/h,占地面積減少40%。

三、自動(dòng)化控制系統(tǒng)與智能運(yùn)維

設(shè)備配備PLC自動(dòng)控制系統(tǒng),通過在線油分濃度儀(測量范圍0-500mg/L,精度±2%)、pH計(jì)和流量計(jì)等傳感器實(shí)時(shí)監(jiān)測運(yùn)行參數(shù)。控制系統(tǒng)采用模糊PID算法,可根據(jù)進(jìn)水水質(zhì)自動(dòng)調(diào)節(jié)加藥量(誤差<±5%)和回流比,保持最佳處理效果。

物聯(lián)網(wǎng)平臺(tái)實(shí)現(xiàn)設(shè)備遠(yuǎn)程監(jiān)控,通過4G/5G網(wǎng)絡(luò)傳輸運(yùn)行數(shù)據(jù)至云端服務(wù)器。大數(shù)據(jù)分析模塊可預(yù)測膜污染趨勢,提前啟動(dòng)化學(xué)清洗程序(檸檬酸+次氯酸鈉混合液,濃度0.5%-1%),延長膜使用壽命30%以上。智能診斷系統(tǒng)能識(shí)別16種常見故障類型,準(zhǔn)確率達(dá)92%,大幅降低維護(hù)成本。

四、工程應(yīng)用與處理效果分析

在華東某煉油廠的應(yīng)用案例中,處理規(guī)模為300m³/d的集成化設(shè)備,進(jìn)水含油量800-1200mg/L,經(jīng)過72小時(shí)連續(xù)運(yùn)行測試,出水油含量穩(wěn)定在3-5mg/L,COD去除率>85%。回用水作為循環(huán)冷卻水補(bǔ)充水,年節(jié)約新鮮水用量10萬噸,經(jīng)濟(jì)效益約50萬元。

與傳統(tǒng)工藝對比顯示:新型設(shè)備占地面積減少60%,能耗降低45%(噸水電耗0.8-1.2kWh),污泥產(chǎn)量減少70%。長期運(yùn)行數(shù)據(jù)表明,設(shè)備抗沖擊負(fù)荷能力強(qiáng),在進(jìn)水油濃度波動(dòng)±30%情況下,仍能保持穩(wěn)定出水水質(zhì)。某汽車制造廠應(yīng)用案例顯示,設(shè)備投資回收期約2-3年。

五、技術(shù)挑戰(zhàn)與發(fā)展趨勢

當(dāng)前技術(shù)面臨的主要挑戰(zhàn)包括:高粘度含油廢水(如焦化廢水)處理效果不佳;膜污染導(dǎo)致的運(yùn)行成本升高;復(fù)雜乳化液(含表面活性劑)破乳困難等。研究顯示,納米氣泡氣浮技術(shù)可提高微小油滴(<10μm)去除率20%;石墨烯改性膜材料使通量提高3倍,抗污染性能顯著改善。

未來發(fā)展方向?qū)⒕劢褂冢?)開發(fā)高效低耗的復(fù)合分離技術(shù);2)優(yōu)化智能控制系統(tǒng)算法;3)研制特種破乳劑和功能菌劑;4)推進(jìn)設(shè)備標(biāo)準(zhǔn)化和系列化。預(yù)計(jì)到2025年,我國油水分離設(shè)備市場規(guī)模將突破80億元,年增長率保持在15%以上。

六、結(jié)論

油水分離回用污水處理設(shè)備通過技術(shù)創(chuàng)新和系統(tǒng)集成,實(shí)現(xiàn)了含油廢水的高效處理和資源化利用。工程實(shí)踐表明,該設(shè)備具有分離效率高、運(yùn)行穩(wěn)定、節(jié)能降耗等顯著優(yōu)勢,為工業(yè)廢水治理提供了經(jīng)濟(jì)可行的解決方案。隨著新材料、自動(dòng)化和物聯(lián)網(wǎng)技術(shù)的深入應(yīng)用,設(shè)備性能將進(jìn)一步提升,應(yīng)用領(lǐng)域持續(xù)擴(kuò)展。建議行業(yè)加強(qiáng)標(biāo)準(zhǔn)體系建設(shè),推動(dòng)核心技術(shù)攻關(guān),促進(jìn)該技術(shù)在我國工業(yè)綠色轉(zhuǎn)型中發(fā)揮更大作用。

污水處理設(shè)備